معرفی فرآیند جوشکاری زیرپودری (Submerged Arc Welding)

مقدمه:

مقدمه:

جوشکاری الکترود دستی (SMAW)و (MIG&MAG) به رغم قدمت و کاربردهای فراوانی که دارد، مشکلاتی را در حین جوشکاری برای جوشکار ایجاد میکند. از جمله پاشش مواد مذاب، تابش اشعههای خطرناک ماوراء بنفش و آلودگیهای جوی و زیستمحیطی که در حین کار ایجاد میشود. به همین دلیل روش جدیدی در جوشکاری به نام جوشکاری زیر پودری (SAW) تعریف شده است که این مشکلات را برطرف میکند. امروزه این روش کاربردهای زیادی به خصوص برای سازههای سنگین فولادی و تولیدات انبوه نظیر جوشکاری بدنه کشتیها و مخازن دارد. در این مقاله با ساز و کار این روش و محدودیتهای آن آشنا خواهیم شد.

منظور از جوشکاری زیر پودری چیست؟

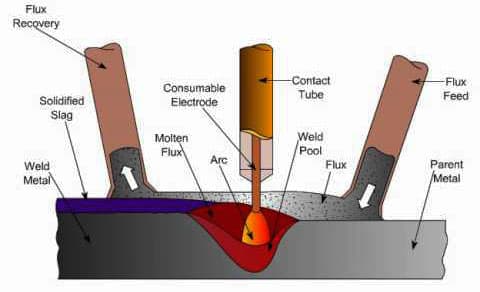

فرایند جوشکاری زیر پودری فرایندی است که در آن قوس الکتریکی زیر پوششی از پودر روانساز مخفی است. بنابراین برخلاف جوشکاری SMAW(الکترود دستی) که سیم جوش به مواد سرباره ساز متصل بود، در SAW الکترود از مواد سرباره ساز یا روان ساز (پودر جوش) جدا است. این فرایند از روش های جوشکاری قوسی است یعنی گرمای لازم برای جوشکاری توسط قوس بین الکترود مصرفی و قطعه کار تامین می شود همانطور که در روش جوشکاری GAMWیا(MIG&MAG) جهت حفاظت از قوس الکتریکی بایست از گازهای محافظ همچون CO2,MIX(AR+CO2) استفاده کرد در جوشکاری زیر پودری وظیفه محافظت از حوضچه مذاب جوشکاری به عهدۀ پودرفلاکسی است که به وسیلۀ یک مجرا از داخل مخزن نگهدارنده به سطح قطعه كار هدايت می شود. از آنجا که در این فرایند قوس الکتریکی مخفی است، می توان از شدت جریان های بالا (حتی تا 2500 آمپر) نیز استفاده کرد. این فرایند جوشکاری، یکی از موفق ترین راه حل های اتوماتیک کردن جوشکاری محسوب می شود.

برای اعمال جوش SAW ابتدا جریان الکتریکی از یک ژنراتور (ترانسفورماتور یا رکتی فایر) تامین می شود.

این جریان قوسی را بین الکترود و فلز پایه بر قرار می کند تا حوضچۀ مذاب را برای پرکردن اتصال تشکیل دهد. در جوشکاری SAW ، حوضچۀ مذاب جوش، ترکیبی از فلاکس (پودر) مذاب و فلز جوش مذاب است.

جریان الکتریکی پس از اعمال قوس از این منطقه می گذرد. فلاکس مذاب معمولا هادی خوب جریان الکتریسته است، در حالی که فلاکس سرد رسانا نیست. برای ادامه یافتن جوشکاری، غلطک های هدایت با نیروی مکانیکی، به طور پیوسته سیم الکترود مصرفی فلزی را از میان لوله تماس (نازل) و توده فلاکس به اتصالی که باید جوش داده شود می رانددر منطقه جوش ذوب شده و در طول اتصال رسوب می کند. فلاکس پودری در جلوی قوس ریخته شده و پس از انجماد فلز جوش، فلاکس ذوب نشده توسط سیستم مکش جمع کننده برای استفاده مجدد جمع آوری می گردد.

در برخی کاربردهای خاص دو یا چند الکترود به صورت متوالی در یک اتصال تغذیه می شوند. این الکترودها ممکن است کنار یکدیگر بوده و به یک حوضچه تغذیه شوند یا اینکه به اندازۀ کافی فاصله داشته باشند تا پس از انجماد یکی، حوضچۀ دیگری شروع به تشکیل کند و در واقع به شکل مستقل منجمد شوند.

تجهیزات جوشکاری زیر پودری

دستگاه جوش زیر پودری:

رکتیفایر یا دستگاه جوش زیر پودری وظیفه تولید قوس الکتریکی و تامین جریان الکتریکی جوشکاری را بر عهده دارد که معمولا از 800تا 1250آمپر طراحی و تولید میگردد. دستگاه های جوش زیر پودری به دو نوع خودکار و نیمه خودکار تقسیم می شوند.

سیم الکترود :

سیم الکترود ماده ای است که در فرآیند جوشکاری زیر پودری ذوب می شود و فلز جوش را تشکیل می دهد. سیم الکترود جوشکاری زیر پودری معمولاً از فولاد کم کربن با روکش مسی جهت اتصال بهتر و سریعتر ساخته می شود.

پودر جوشکاری:

پودر جوشکاری ماده ای است که در فرآیند جوشکاری زیر پودری اطراف قوس الکتریکی را احاطه می کند و فلز مذاب را از اکسید شدن محافظت می کند. پودر جوشکاری معمولاً از مواد معدنی مانند سیلیسیوم دی اکسید، منیزیم اکسید و فروسیلیکون ساخته می شود.

مشعل جوشکاری:

مشعل جوشکاری یا بخش هد جوش از یک نازل سه راهی شکل وظیفه انتقال سیم الکترود و پودر جوشکاری به محل جوشکاری را بر عهده دارد.

سیستم تغذیه سیم الکترود:

سیستم تغذیه سیم الکترود مجموعه ی کامل از موتور سیم کش 42 ولت DC با گیربکس و غلطک های مخصوص وظیفه انتقال سیم الکترود به هد و نازل جوشکاری را بر عهده دارد.

سیستم تغذیه پودر جوشکاری:

سیستم تغذیه پودر جوشکاری وظیفه انتقال پودر از مخزن مخصوص جوشکاری به هد جوش را بر عهده دارد توجه داشته باشید که پودر مصرفی قابلیت استفاده در چندین مرحله را دارد منتها قبل از استفاده مجدد حتما بایست سرند و غربالگری شود تا اسگ های جوش قبلی مسیر تزریق پودر به هد جوش را مسدود نکنند

سیستم کنترل:

سیستم کنترل وظیفه کنترل پارامترهای جوشکاری مانند جریان الکتریکی، ولتاژ الکتریکی و سرعت حرکت تراک جوشکاری را بر عهده دارد.

ساکشن(مکنده) پودر :

جهت جلوگیری از هدر رفتن پودر جوشکاری لازم است از مکانیزم ساکشن یا مکنده پودر استفاده کردد ساکشن پودرهای جمع آوری شده را در مخزن مجزا ذخیره میکند تا مجددا استفاده گردد

نکته مهم : با توجه به اینکه از جوشکاری SAW جهت جوشکاری ورقهای ضخیم استفاده میشود توصیه میگردد در فصول سرد سال قبل از شروع به جوشکاری حتما قطعات مربوطه توسط هیتر یا گرمکن مخصوص بین 60تا 80 درجه طبق WPS(دستورالعمل ) پیشگرم گردد تا از احتمال ترک های طولی ،عرض و ستاره ی جلوگیری گردد.

آشنایی با اجزای مختلف تراک

اجزای تشکیل دهنده تراک عبارتند از محور حرکتی که بصورت خطی در دو جهت به سمت عقب و جلو توسط یک موتور کشنده 42 ولت DCمتصل به دو محور که 4چرخ داردحرکت میکند که یکی از محورها محرک و محور دوم هرزگرد یا متحرک است همانطور که در تصاویر ذیل ملاحظه میکنید این شاسی اصلی توسط یک هولدر مستحکم جهت استقرار موتور سیم کش ، مخزن پودر،ریل هاب (نگهدارنده سیم )بخش هد جوش ،لیزر ،پایه لیزر ،کنترل باکس و غیره میباشد

عملکرد تراک بدین صورت است که اوپراتور از قسمت کنترل باکس میزان ولتاژ،شدت جریان خروجی ،سرعت حرکت تراک،جهت حرکت تراک را تنظیم نموده و با کلید استارت دستگاه شروع به حرکت و جوشکاری خواهد نمود با اتصال سیم جوش به قطعه کار قوس الکتریکی صورت خواهد گرفت و پودری که از مخزن پودر برروی حوضچه مذاب ریخته میشود از ترکیب شدن مذاب با اکسیژن محیط جلوگیری میکند و درنتیجه فرآیند جوش زیرپودری صورت میگیرد لازم بذکر است تناسب بین ولتاژ،آمپر خروجی و سرعت حرکت تراک ارتباط مستقیم با گرده ریزی و عریض یا باریک شدن جوش دارد هر چقدر سرعت حرکت تراک بالا باشد عرض جوش و رسوب در قطعه کار کمتر میشود ولتاژبالا ،آمپر بالا سرعت حرکت تراک کم باشد در نتیجه میزان رسوب سیم جوش در قطعه کار بیشتر و پهنای جوش عریض تر خواهد شد.

نکته کلیدی : اوپراتور دستگاه قبل از فشردن کلید استارت حتما بایست درز جوش را مشخص کرده نور لیزر یا شاخص را در آکس جوش تنظیم نموده ودریچه پودر را به میزان لازم باز نماید تا در هنگام شروع فرآیند جوشکاری از آرک زدن و چسبیدن نازل و سیم به قطعه کار جلوگیری گردد.

کار کردن با جوش زیر پودری SAWبسیار ساده ست منتها نیازمند آنست که اوپراتور شناخت کامل به فرآیند جوشکاری قوس دستی و میگ مگ داشته باشد تا بتواند جوش مورد قبولی ارائه دهد.

متغیرهای اصلی جوشکاری SAW:

جریان الکتریکی (شدت جریان، نوع و قطبیت)

شدت جریان جوشکاری زیر پودری بر روی جوش دو اثر کمی و کیفی دارد. منظور از اثر کمی عمق جوش است و اثر کیفی نیز همان میزان حرارت داده شده به جوش است. برای جوشکاری SAW عمدتا از جریان با قطبیت معکوس (DCEP) استفاده می گردد چون در این حالت بازیابی عناصر الکترود بیشتر است و اکسیداسیون کمتری اتفاق می افتد. در صورتی که به عمق جوش بیشتری نیاز باشد، از جریان با قطبیت مستقیم (DCEN) استفاده می شود.

تنظیم ولتاژ

معمولا تأثیرات ولتاژ روی پهنای جوش و حجم ذوب شدن است. همچنین ولتاژ تأثیر کمی در حرارت داده شده به جوش دارد. هرچه ولتاژ بیشتر شود، پهنای جوش نیز بیشتر خواهد شد. در ولتاژهای بالا، جرقه و ترشح جوش زیاد بوده و تمایل به جذب نیتروژن و اکسیژن از هوا در جوش افزایش می یابد که نتیجۀ آن ایجاد حباب یا خلل و فرج در جوش است. همچنین سبب می شود گردۀ جوش شکل مناسبی نداشته باشد.

((در مقابل، ولتاژ کم باعث افزایش اندازۀ قطرات مذاب در نوک الکترود می شود. همچنین احتمال ایجاد مدار بستۀ متناوب با کاهش ولتاژ بالا میرود. در مواردی نیز گزارش شده است که ولتاژ کم گردۀ جوش نامنظم و بدون نفوذ کافی تولید می کند و تمایل به حبس سرباره در جوش را افزایش می دهد.))

همان طور که ذکر شد، ولتاژ روی حرارت ورودی نیز تأثیرگذار است و از این جهت شرایط گرم و سرد شدن جوش را می تواند تغییر دهد. در نتیجه ساختار و خواص مهندسی جوش نیز دستخوش تغییر قرار خواهد گرفت. هرچه ولتاژ بیشتر شود، به دلیل افزایش طول قوس، قسمت عمدۀ قوس بالای سطح نمونه خواهد بود. در نتیجه پودر جوش بیشتری ذوب می شود و سطح جوش بیشتر شده و صاف تر می شود.

سرعت جوشکاری

هرچه سرعت جوشکاری بیشتر باشد، زمان جوشکاری کوتاه تر خواهد شد. بنابراین حرارت ورودی نیز کمتر می شود و حجم جوش (هم پهنا، هم عمق جوش) کمتر خواهد بود. به عبارت دیگر، سرعت زیاد باعث ایجاد گردۀ جوش باریکتر می گردد همچنین حوضچۀ جوش حاصل از ذوب الکترود همراه با ذوب سطحی قطعه کار خواهد بود.

در این حالت موضوع برجسته شدن گرده جوش نیز مطرح است. البته پارامتر سرعت، بیشتر روی پهنای جوش اثر دارد تا روی عمق آن. با افزایش سرعت، حرارت کمتری در قطعه توسط مکانیزم هدایت به هدر می رود. از این جهت در سرعت بیشتر بازدهی حرارت نیز بیشتر است.

سیم جوش

می دانیم ترکیب شیمیایی جوش آمیزه ای از ترکیب قطعه کار و سیم جوش است. با تغییر نوع سیم جوش ترکیب فلز جوش و در نهایت خواص مهندسی آن نیز تغییر می کند شکل مقطع سیم جوش نیز مهم است. چرا که جوش حاصل از سیم جوش با مقطع گرد پهنای جوش کمتر و عمق نفوذ بیشتری نسبت به نوع تسمه ای دارد.

اگر سطح مقطع الکترود گرد باشد، با کاهش قطر آن چگالی جریان و عمق نفوذ جوش بیشتر خواهد شد. زاویه و میزان راندن سیم جوش نیز دیگر پارامترهای مربوط به سیم جوش است که باید در مراحل طراحی جوشکاری SAW مد نظر قرار گیرد.

طول مؤثر الکترود

فاصلۀ مکانی که جریان برق به سیم وصل می شود تا مکانی که سیم به سطح کار می رسد طول قوس یا طول مؤثر الکترود نام دارد. با افزایش این طول مقاومت الکتریکی سیم زیاد شده و به دنبال آن حرارت تولیدی نیز افزایش می یابد. در نتیجه نرخ رسوب و ذوب نیز افزایش می یابد.

افزایش طول مؤثر سیم جوش، موجب کاهش نفوذ جوش نیز می شود. اگر طول مؤثر الکترود کم باشد، یعنی نازل بیش از اندازه پایین می آید و با حرکت نازل و جارو کردن پودر اطراف آن، در محافظت قوس توسط پودر خلل وارد می شود. همچنین نازل ممکن است به علت حرارت ذوب شود.

پودر فلاکس

یکی از پارامترهای مهم در مورد پودر جوش، عدد بازیسیتۀ آن است. هرچه عدد بازیسیته بیشتر باشد، یعنی ترکیبات قلیایی مثل CaO در آن بیشتر است و تصفیه مذاب بهتر انجام می شود. مهم ترین پودرهای مورد استفاده در جوشکاری زیر پودری عبارتند از:

-پودر سیلسکات منگنز(MS )

-پودر سیلیکات کلسیم ( CS)

-پودر سیلیکات زیرکونیوم (ZS)

-پودر سیلیکات روتیلی (RS)

-پودر آلومینات روتیلی (AR)

-پودر آلومینات قلیایی (AB )

-پودر آلومینات سیلیکات (AS )

-پودر قلیایی آلومینات فلوراید (AF)

-پودر فلورید قلیایی (FB)

-پودر آهن (IP)

طبقهبندی الکترودها و پودرها

همانطور که مطلع هستید در جوشکاری SAW دو نوع مصالح برای پرکردن درز جوش وجود دارد: پودر و الکترود. مصالح پرکننده در جوشکاری قوسی زیر پودری تحت استاندارد ASW A5.17 برای فولاد کربنی و AWS A5.23 برای فلزات پرکننده کم آلیاژی قرار می گیرند. یعنی هم پودرها و هم الکترودها تحت این استاندارد قرار دارند.

فلزات مناسب جوشکاری زیرپودری SAW:

جوش زیرپودری بیشترین استفاده را در جوش فولادهای غیرآلیاژی فولاد ساده کم کربن دارد. این فولادها دارای محدوده تنش تسلیم حدود ۴۵۰۰۰ تا ۸۵۰۰۰ Psi هستند و معمولاً با فلاکس و الکترودهای AWS 15.17 – ۶۹ جوش میشوند.

فولادهای کربن متوسط و کم آلیاژِ ساختمانی نیز با جوش زیرپودری قابل جوشکاری هستند، اما اغلب به پیشگرم، پس گرم و استفاده از فلاکس و سیم الکترودهای ویژه نیاز دارند.

علاوه بر این، فولاد ضد زنگ، فولادکربنی ،آلیاژی قابل سخت شدن، و فولاد ساختمانی پراستحکام نیز با روش جوشکاری زیرپودری SAW جوش میشوند. جوش زیر پودری همچنین برای ایجاد پوششهای مقاوم به سایش برای موقعیتهایی که تحت سایش هستند کاربرد دارد.

سیم الکترود جوشکاری زیرپودری SAW:

سیم الکترود جوشکاری زیرپودری فولاد یک سیم بدون روکش است که در فرآیند جوشکاری زیرپودری استفاده می شود. این سیم از یک هسته فلزی تشکیل شده است که معمولاً از فولاد کم کربن ساخته می شود. یک پوشش نازک از مس روی هسته قرار می گیرد تا هدایت الکتریکی را بهبود بخشد و مقاومت در برابر خوردگی را افزایش دهد.

سیم الکترود SAW در اندازه های مختلف از قطر 2.4 تا 6میلیمتر تولید می شود. قطر سیم انتخابی به عواملی مانند ضخامت قطعات، جریان جوشکاری و نرخ رسوب مورد نیاز بستگی دارد.ترکیب شیمیایی سیم الکترود SAW به ترکیب شیمیایی فلز جوش و خواص مکانیکی آن بستگی دارد. عناصر آلیاژی مانند مولیبدن، نیکل، کروم و کبالت اغلب برای بهبود خواص مکانیکی فلز جوش اضافه می شوند.

مزایا جوشکاری زیر پودریSAW:

مصرف کمتر فلز پرکننده:

در این روش، نیازی به آمادهسازی اتصالات با شیار عمیق نیست و بنابراین، مصرف فلز پرکننده کاهش مییابد. در برخی کاربردها، حتی نیازی به شیار نیست.

عدم نیاز به محافظت اپراتور از قوس:

در این روش، قوس الکتریکی در زیر پودر معدنی انجام میشود و بنابراین، اپراتور نیازی به استفاده از تجهیزات محافظ ندارد. البته، حفاظت چشمان اپراتور توصیه میشود.

سرعت و نرخ رسوب بالا:

جوش زیرپودری با سرعت و نرخ رسوب بالایی انجام میشود و بنابراین، برای تولید محصولات با حجم بالا مناسب است.

قابلیت جوشکاری بر روی سطوح مختلف:

جوش زیرپودری را میتوان بر روی سطوح صاف، استوانهای و لولهای انجام داد. همچنین، این روش برای جوشکاری قطعات با هر اندازه و ضخامت مناسب است.

امکان سخت کردن سطحی:

جوش زیرپودری برای سخت کردن سطحی نیز مناسب است.

استفاده از سیمهای الکترود ارزان:

در جوش زیرپودری، از سیمهای الکترود ارزان استفاده میشود.

امکان جوشکاری در شرایط نامساعد آب و هوای:

جوش زیرپودری را میتوان در زیر وزش بادهای نسبتا شدید در فضاهای باز و آلوده بدون اینکه به جوش آسیبی برسد انجام داد.

محدودیت های جوشکاری زیرپودری SAW:

جوش زیرپودری یک روش جوشکاری با مزایای متعدد است، اما محدودیت هایی نیز دارد که در اینجا به آن ها اشاره می کنیم:

آلودگی پودر جوش:

پودر جوش ممکن است به آلودگی هایی مانند پوسته اکسیدی، زنگ، غبار و روغن آغشته شود که باعث تخلخل جوش می شوند. بنابراین، لازم است پودر جوش قبل از استفاده به خوبی تمیز شود.

نیاز به آماده سازی دقیق قطعات:

برای دستیابی به یک جوش خوب، قطعات باید کاملاً تمیز و یکنواخت باشند. هرگونه آلودگی یا ناهمواری در سطح قطعات می تواند باعث کاهش کیفیت جوش شود.

سختی جدا شدن سرباره:

سرباره جوش زیرپودری معمولاً به سختی از جوش جدا می شود. در جوش های چند پاس، لازم است سرباره پس از هر عبور برداشته شود تا از باقی ماندن آن در فلز جوش جلوگیری شود.

محدودیت ضخامت قطعات:

جوش زیرپودری معمولاً برای جوش فلزات با ضخامت کمتر از 3میلیمتر مناسب نیست. در این ضخامت ها، احتمال سوختن فلز پایه (Burn Through) وجود دارد.

محدودیت موقعیت جوشکاری:

جوش زیرپودری فقط در موقعیت های تخت و افقی قابل انجام است. در سایر موقعیت ها، امکان ریختن پودر جوش وجود ندارد.

کاربردهای جوشکاری زیرپودری SAW:

از جوشکاری زیر پودری در صنایع مختلفی اعم از کشتی سازی ،سازه های دریایی ،استراکچرها ،سازه های سنگین ساختمانی و صنعتی ،کلدینگ (سخت کاری) قطعات خاص ،لوله سازی و غیره بصورت تمام اتوماتیک و نیمه اتوماتیک میتوان استفاده کرد امروزه در اکثر خطوط تولید صنایع فلزی ساخت وتولید که نیازمند جوشهای با کیفیت و مداوم هستند فرآینده جوشکاری زیر پودری بیش از پیش مورد استقبال قرار گرفته است