معرفی فرآیند برش پلاسما(Cutting Plasma)

مقدمه:

امروزه با عنایت به پیشرفت روزافزون صنایع مختلف فلزی لازم است که پس از طراحی محصولات صنایع فلزی ،متریال و فلزات با ضخامت و قطرهای مختلف فرمکاری ،برشکاری ،مونتاژ و تولید گردد باتوجه به نیاز جوامع به فلزات سنگین و آلیاژها برش پلاسما تکنولوژی پرکاربردی محسوب میشود. فرایندی که به دستکاری و برش فلزات قوی و با دوام رسانا میپردازد. این برشکاری برای تمامی مواد رسانا قابل انجام است.برش فلزات یکی از فرآیندهای اساسی در صنایع مختلف مانند خودروسازی، ساختمانسازی، کشتیسازی و ساخت تجهیزات صنعتی است. روشهای مختلفی برای برش فلزات وجود دارد که شامل برش مکانیکی، حرارتی و شیمیایی میشود. در میان این روشها، برش پلاسما به دلیل ترکیب سرعت، دقت و امکان برش فلزات مختلف، یکی از پرکاربردترین تکنیکها است.

برش پلاسما چیست؟

برش پلاسما یک فرآیند حرارتی است که در آن گاز یونیزه شده (پلاسما) با سرعت و دمای بالا به سطح فلز دمیده شده و باعث ذوب و حذف فلزات از سطح برش میشود. این روش فقط برای برش فلزات رسانا مانندآهن، فولاد، آلومینیوم، استنلس استیل، مس و برنج وغیره امکان پذیر میباشد .امروزه پیشرفت تکنولوژی باعث شده که فرایند ذوبی در دمای بالاتر از 20000 درجه سانتیگراد جهت بریدن انواع فلزات و مواد غیرفلزی با برشی به نام پلاسما امکانپذیر باشد. در برشکاری پلاسما از یک جت گاز یونیزه شده برای ذوب و بیرون راندن مواد از برش، استفاده میشود. از برش پلاسما جهت برش انواع فلزات با ضخامت متنوع(1-60میلیمتر) برای پروژههای مختلف، برشهای زاویهدار و ایجاد منحنی روی ورقها فلزی استفاده میشوند.

اصول عملکرد برش پلاسما

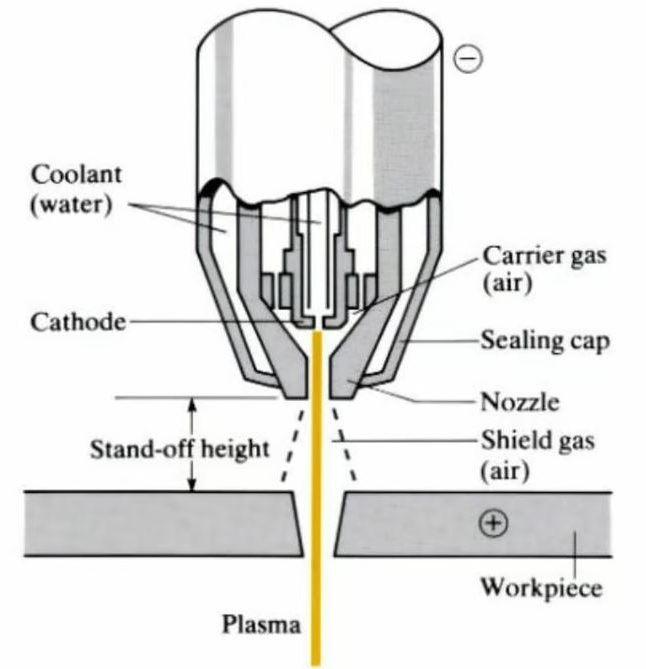

برش پلاسما بر اساس ایجاد یک قوس الکتریکی بین الکترود (کاتد) و قطعه کار (آند) عمل میکند. مراحل کلی این فرآیند به شرح زیر است:

1. ایجاد قوس الکتریکی: یک ولتاژ بالا بین الکترود و قطعه کار برقرار شده و جرقه اولیه تولید میشود

2. تولید پلاسما: گاز فشرده (مانند هوای فشرده، نیتروژن یا آرگون) از نازل عبور کرده و در اثر گرمای قوس الکتریکی، به حالت پلاسما تبدیل میشود.

3. برش فلز: پلاسما با دمای بسیار بالا (حدود ۲۰,۰۰۰ تا ۳۰,۰۰۰ درجه سانتیگراد) سطح فلز را ذوب کرده و جریان گاز، مواد مذاب را از ناحیه برش خارج میکند و خط جداکننده برش شکل میگیرد.

اجزای دستگاه برش پلاسما

یک سیستم برش پلاسما از اجزای مختلفی تشکیل شده که هرکدام نقش مهمی در عملکرد دستگاه دارند:

1. منبع تغذیه (Power Supply): تأمین ولتاژ و جریان الکتریکی موردنیاز برای ایجاد و حفظ قوس پلاسما میباشد که معمولاً دارای ولتاژ خروجی بین ۲۰۰ تا ۴۰۰ ولت DC است.

2. تورچ (Torch) یا مشعل پلاسما: تورچ پلاسما از کابل قدرت جهت انتقال جریان الکتریکی،شیلنگ مخصوص جهت هدایت هوای فشرده به سر تورچ،کابل پایلوت ،کابل فرمان ،گردنه تورچ جهت قرارگیری الکترود،نازل،عایق،کپ و قطعات داخلی که وظیفه هدایت و کنترل پلاسما را بر عهده دارند.تورچ ها اصولا در بازار به دو نوع هواخنک و آبخنک موجود میباشد.برای تورچهای آبخنک شلینگ های رفت و برگشت آب جهت خنک کاری گردنه تورچ نیز تعبیه شده است.

3. الکترود و نازل

الکترود: معمولاً از جنس تنگستن یا هافنیوم است و در تماس مستقیم با قوس الکتریکی قرار دارد و جز متریال مصرفی برش پلاسما محسوب میشود. عمر مفید هر الکترود بستگی به جنس،ضخامت وشدت جریان کاری دارد معمولا هر الکترود ضخامت 10mmرا بطول 70-80متر برشکاری میکند.

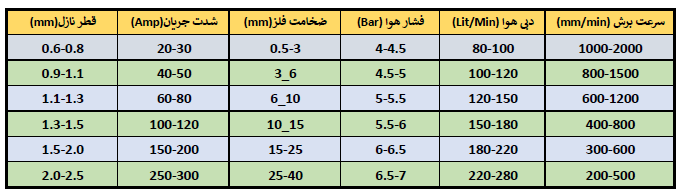

نازل: وظیفه جهتدهی و تمرکز جریان پلاسما را بر عهده دارد و معمولاً از جنس مس در قطرهای مختلف جهت ضخامت های مختلف ساخته میشود.

لازم بذکر است جهت افزایش عمر و کارایی نازلها قطر نازل تورچ حتما بایست با در نظر گرفتن فشار گاز،ضخامت فلز،شدت جریان،سرعت حرکت تورچ و غیره طبق جدول استاندارد ذیل انتخاب گردد.

سیستم تأمین گاز(کمپرسور):برای تأمین گاز پلاسما از هوای فشرده، نیتروژن، اکسیژن یا آرگون استفاده میشود.کیفیت گاز تأثیر مستقیمی بر کیفیت برش و عمر الکترود،نازل و متریال مصرفی دارد.فشار کم گاز باعث کاهش کیفیت برش و ایجاد زائده میشود فشار زیاد گاز هم نازل را سریعتر فرسوده کرده و تاثیر منفی بر کیفیت برش میگذارد

رطوبت گیر سیستم تامین گاز(کمپرسور):

رطوبتگیر در برش پلاسما نقش بسیار مهمی در بهبود کیفیت برش و افزایش عمر تجهیزات دارد. در سیستمهای برش پلاسما، هوای فشرده یکی از اجزای اصلی فرآیند است و اگر این هوا حاوی رطوبت و آلودگی باشد، مشکلات متعددی ایجاد میکند. تأثیرات اصلی رطوبت در برش پلاسما شامل موارد زیر است:

1. افت کیفیت برش: رطوبت در هوای فشرده باعث ایجاد ناپایداری در قوس پلاسما میشود که نتیجه آن برشهای نامنظم، دندانهدار و دارای سرباره اضافی خواهد بود.

2. کاهش عمر مصرفی نازل و الکترود: رطوبت و ناخالصیها موجب سایش سریعتر نازل و الکترود میشوند که هزینههای نگهداری و تعویض قطعات را افزایش میدهد.

3. کاهش بهرهوری دستگاه: وجود آب در مسیر هوای فشرده میتواند فشار و جریان هوای مناسب را مختل کند و باعث قطع و وصل ناگهانی قوس پلاسما شود که بر دقت و سرعت برش تأثیر منفی میگذارد.

4. افزایش مصرف گاز: رطوبت در سیستم ممکن است باعث شود دستگاه پلاسما نتواند جریان گاز را بهدرستی کنترل کند، که این امر باعث افزایش مصرف گاز و هزینههای عملیاتی خواهد شد.

استفاده از رطوبتگیر (فیلتر آبگیر) و خشککنهای هوای فشرده میتواند تا حد زیادی این مشکلات را کاهش دهد. این تجهیزات با جداسازی رطوبت و ناخالصیها از هوای فشرده، کیفیت و دقت برش را افزایش داده و عمر مفید قطعات مصرفی را بیشتر میکنند.رطوبتگیر یک جزء کلیدی در سیستمهای برش پلاسما است که باعث بهبود کیفیت برش، کاهش هزینههای تعمیر و نگهداری و افزایش بهرهوری دستگاه میشود. اگر در کارگاه شما از برش پلاسما استفاده میشود، توصیه میشود حتماً از فیلترهای مناسب برای حذف رطوبت و آلودگیهای هوا استفاده کنید.

روشهای استفاده از برش پلاسما :

1.برش پلاسما بصورت دستی (Manual)

2.برش پلاسما بصورت اتوماتیک (CNC)

1.برش پلاسما دستی(Manual): برش پلاسما بصورت دستی از روشهای پرکاربرد برای برش فلزات رسانا مانند آهن ،فولاد،استنلس ،مس،برنج و غیره است که از ترکیب قوس الکتریکی و گاز (پلاسما) برای ذوب و برش فلزات استفاده میکنند.تمام اشکال ،ابعاد ،اندازه ها،زاویه ها کاملا بصورت دستی برشکاری میشوند که نیازمند دقت و مهارت اپراتور برشکاری میباشد ناگفته نماند در این روش از ابزارهای کمکی مانندراهنمای قوس،پرگار برشکاری و قرقره های مخصوص جهت بالا بردن سطح کیفیت برشکاری نیز استفاده میگردد.

مزایای برش پلاسما دستی

1. سرعت بالا: نسبت به برش هواگاز بسیار باکیفیت تر و سریعتر است.

2. دقت مناسب :قابلیت برش تمیز و دقیق روی ورقهای مختلف را دارد.

3. قابلیت برش انواع فلزات :در این روش برعکس هواگاز میتواند تمام فولادهای ضدزنگ، آلومینیوم و سایر فلزات را برش داد.

4. استفاده آسان :نیاز به تنظیمات پیچیده ندارد و کار با آن نسبتاً راحت تر و سریع تر است.

5. هزینه کمتر : مصرف گاز و الکترودها در مقایسه با بسیاری از روشهای دیگر اقتصادیتر است.

برش پلاسما دستی یک روش سریع و کارآمد برای برش فلزات است که در صنایع مختلف مانند ساخت و تولید،ماشین سازی ،سازه های فلزی ،جوشکاری، تعمیرات و غیره استفاده میشود. اگر مهارت کافی در استفاده از آن داشته باشید، میتوانید برشهای باکیفیت و دقیق انجام دهید.

نکته مهم: در برش پلاسما دستی رعایت نکات ایمنی اعم از استفاده از لباسکار ،پیش بند،کفش ایمنی ،دستکش،عینک و تهویه مناسب محیط برشکاری بسیار حائز اهمیت میباشد.

2.برش پلاسما بصورت اتومات(CNC): برش پلاسما بصورت اتومات (CNC) یکی از روشهای بسیار پرکاربرد در صنعت ساخت و تولید میباشد که ورقها را در ابعاد و انداز های مطابق با نقشه های از پیش طراحی شده با سرعت و کیفیت بسیار بالا برشکاری میکنند در این روش دستگاه برش پلاسما و تورچ به یک اتوماسیون مخصوص که اصطلاحا میز CNCگفته میشود متصل میگردد.

ساختمان میز برش CNC پلاسما

۱. بدنه و شاسی میز:از فولاد مستحکم ساخته میشود تا تحمل وزن ورقهای فلزی را داشته باشد که دارای ساختار مستحکم و مقاوم در برابر لرزش برای حفظ دقت برش میباشد معمولاً پایهها دارای پیچ های تنظیم ارتفاع برای تنظیم سطح میز نسبت به محل نصب میباشد که با رول بولت های بسیار قوی به سطح بتن نصب میگردد که حتما بایست فاقد کوچکترین لرزش و حرکت باشد تا برشها بدون خطا و تلرانس انجام گردد.

۲. ریلها و سیستم حرکتی: ریلهای خطی و واگنهای حرکتی برای جابجایی تورچ در محورهای X و Yمیباشد.بعضی مدلها دارای سیستم دنده شانهای و پینیون یا بال اسکرو برای حرکت دقیقتر هستند.از موتورهای استپر یا سروو موتور برای حرکت کنترلشده استفاده میشود.در نظر داشته باشید سیستم حرکتی بایست بسیار دقیق و بدون کوچکترین خطا باشد که برشها با کمترین تلرانس و بالاترین کیفیت انجام گردد.

۳. میز برشکاری :ورقهای که قصد برشکاری آنها را داریم بایست بر روی سطح بسیار صاف و هم تراز با ریلهای کناری قرارگیرند سطح میز معمولاً شامل تیغههای فلزی موازی یا میله های که کلگی آنها ازجنس چدن بصورت مخروطی میباشد مجهز هستند که مذاب های حاصل از برشکاری به راحتی از قطعه کار خارج گردد. بعضی مدلها دارای میز با آبگیر (Water Table) برای کاهش دود و گرما هستند.در مدلهای پیشرفته تر میزکارها مجهز به سیستم تهویه هوای اتومات جهت جمع آوری دود و گردوغبار حاصل از برشکاری میباشد

۵. مکانیزم تنظیم ارتفاع مشعل (Torch Height Control – THC): در برش پلاسما بصورت اتومات (CNC) جهت حفظ فاصله بین نازل برش پلاسما و ورق در طول زمان برشکاری لازم است از مکانیزمی بنام تنظیم ارتفاع (Height Control) استفاده گردد. در حین برشکاری سطح ورقها بر اثر گرم شدن دچار اعوجاج اندکی میشود که این اعوجاج باعث میشود ورق با تورچ پلاسما برخورد کند وظیفه اصلی ماکنیزم تنظیم ارتفاع بواسطه سنسورها و چشمی الکترونیکی که دارد حفظ فاصله سر نازل تا قطعه کار در تمام طول مسیر برشکاری میباشد. در نظر داشته باشید کم یا زیاد شدن فاصله نازل تا قطعه کار بسیار مهم میباشد و تاثیر بسیار زیادی بر کیفیت برشکاری میگذارد.

5. سیستم کنترلر و نرمافزار CNC: موتورها و محورهای حرکتی میز CNC اعم از X.Y.Z جهت برشکاری ورقها در ابعاد و اندازه ها طبق نقشه از مرکز الکترونیکی بنام سیستم کنترلر فرمان میگیرد سیستم مذکور با در اختیار داشتن پردازندهای مخصوص جهت برشکاری ورقها طبق نقشه های داده شده بصورت بسیار دقیق و منظم در طی برشکاری به محورهای مربوط فرمانهای لازمه را میدهد تا فرآیند برشکاری کاملا طبق نقشه با کمترین خطا و تلرانس اجرا گردد.

در نظر داشته باشید که نقشه های طراحی شده در محیط اتوکد و غیره بایست به زبان قابل فهم برای ماشین آلات و اتوماسیونهای صنعتی مانند Fast Cam – Sheet Cam – Mach3- Pro Nest تبدیل گردد

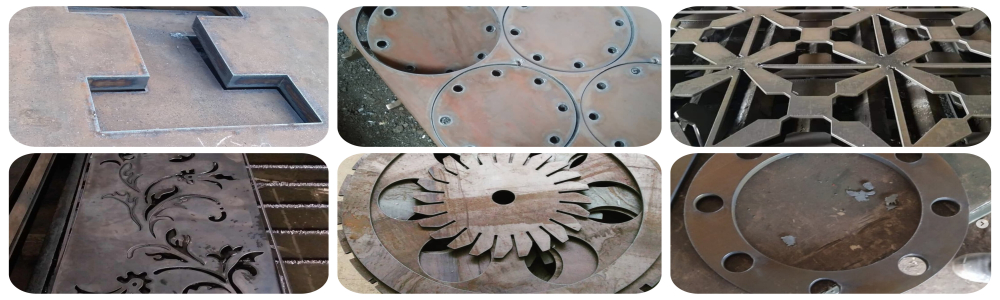

نمونه برشهای پلاسما با دستگاه CNC

با توضیحات ارائه شده در این مقاله قطعا به اهمیت بسیار ارزشمند فرآیند برش پلاسما در صنایع فلزی پی بردید منتها برای اثبات این موضوع لازم است تا جهت آشنایی هر چه بیشتر به مزایا ،معایب و کاربردهای این فرآیند برشکاری هم اشاره گردد.

مزایای برش پلاسما

✅ سرعت بالای برش: چندین برابر سریعتر از برش هواگاز در ضخامتهای کم و متوسط.

✅ امکان برش انواع فلزات: فولاد، استیل، آلومینیوم، مس و برنج.

✅ عدم نیاز به پیشگرمایش: برخلاف هواگاز که به پیشگرمایش نیاز دارد، پلاسما فوراً برش را آغاز میکند.

✅ کیفیت برش مناسب: لبههای نسبتاً صاف و تمیز با حداقل نیاز به پردازش نهایی.

✅ قابلیت استفاده در سیستمهای CNC: امکان اجرای برشهای دقیق و پیچیده.

✅ هزینه پایینتر نسبت به برش لیزر: قیمت دستگاه و هزینه نگهداری مقرونبهصرفهتر است.

معایب برش پلاسما

❌ محدودیت در ضخامت برش: در ضخامتهای بالا (بیش از ۵۰ میلیمتر)، کیفیت برش کاهش مییابد.

❌ ایجاد دود و گازهای مضر: نیاز به سیستم تهویه مناسب دارد.

❌ فرسایش قطعات مصرفی: نازل و الکترود باید بهطور مرتب تعویض شوند.

❌ نویز و صدای زیاد: ممکن است به حفاظت شنوایی برای اپراتور نیاز باشد.

❌ تأثیر حرارتی روی فلز: ممکن است در برخی موارد باعث اعوجاج یا تغییر متالورژیکی در فلز شود.

کاربردهای برش پلاسما

فرآیند برش پلاسما در صنایع مختلفی اعم از صنایع فلزکاری، ساخت و تولید، اجرای سازههای فلزی ،استراکچرهای صنعتی و سنگین، خودروسازی و صنایع حملونقل ،برش قطعات شاسی، بدنه خودرو و واگنهای قطار ،تعمیر و تولید قطعات ماشینآلات راهسازی ، صنایع نفت، گاز و پتروشیمی ،صنایع مربوط به ساخت و تولید نیروگاهی ،برش و مونتاژ لولههای انتقال نفت ، گاز،پتروشیمی و غیره،ساخت مخازن تحتفشار و تجهیزات پالایشگاهی، کشتیسازی و صنایع دریایی، اسکلههای فلزی ،صنایع نظامی و هوافضا ،تولید قطعات زرهی و تجهیزات جنگی ،برش قطعات مورد استفاده در هواپیماها و پهپادها، دکوراسیون و صنایع هنری وغیره بصورت چشمگیری استفاده میگردد