معرفی فرآیند جوشکاری تیگ GTAW(Gas Tungsten Arc Welding)

مقدمه

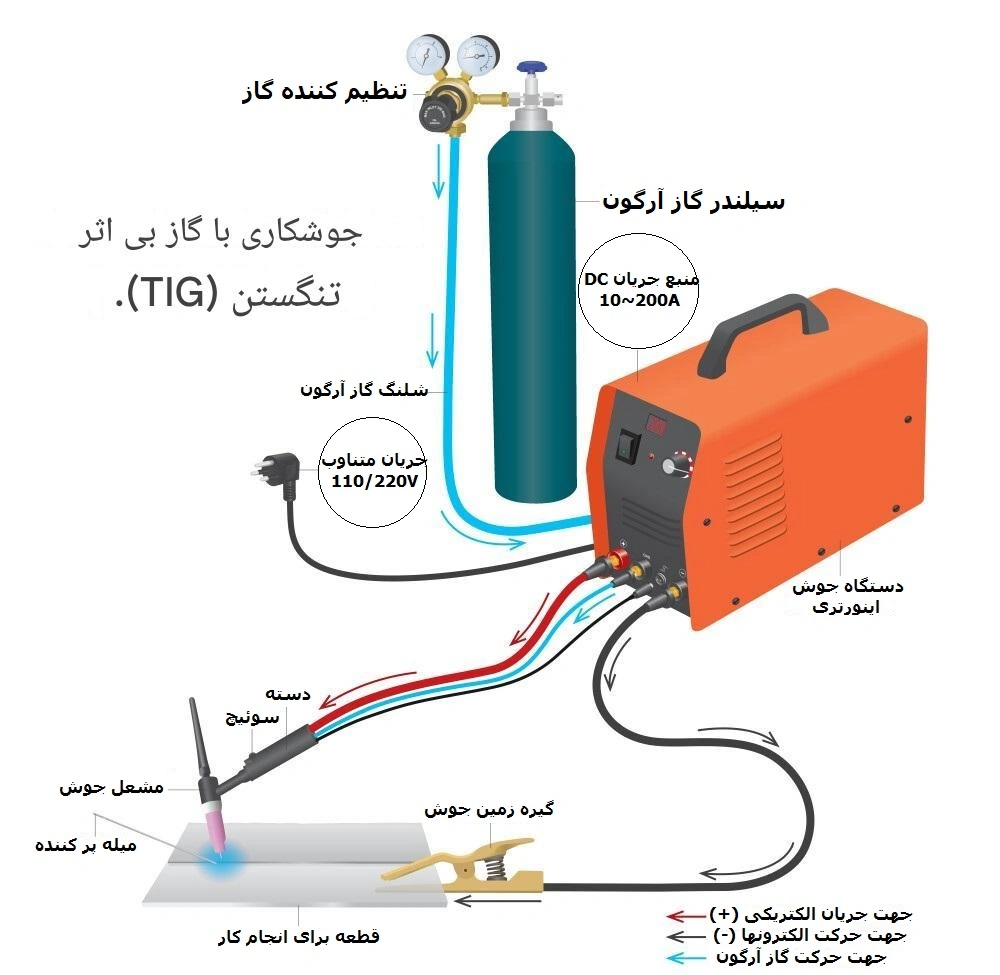

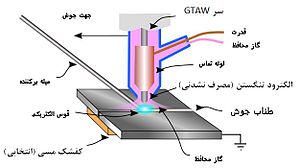

جوشکاری GTAWیا جوش تیگ یکی از روشهای جوشکاری قوس الکتریکی است که از گاز آرگون به عنوان گاز محافظ استفاده میکنند. این روش که به جوشکاری TIG (Tungsten Inert Gas) نیز معروف است، به دلیل دقت بالا، کیفیت جوش عالی و عدم نیاز به الکترود مصرفی، در صنایع مختلف از جمله هوافضا، خودروسازی و ساخت تجهیزات پزشکی ،صنایع غذائی ،صنایع داروئی ،صنایع نفت ،گاز،پتروشیمی ،پالایشگاهی ،نیروگاهی وغیره کاربرد گستردهای دارد. در این مقاله، جوشکاری تیگ را از اصول اولیه تا نکات پیشرفته بررسی خواهیم کرد.

* جوشکاری تیگ(آرگون) چیست؟

جوشکاری تیگ (Tungsten Inert Gas) یا جوشکاری تنگستن گاز خنثی، یکی از مهمترین روشهای جوشکاری در صنایع مختلف کوچک و بزرگ پتروشیمی، نظامی، دریایی، هوایی، نیروگاههای برق و … است. در ایران بیشتر با نام اختصاری و متداول جوش آرگون شناخته میشود. دلیل این نامگذاری بیشتر به خاطر استفاده از گاز آرگون در این فرایند جوشکاری است.از فرایند جوشکاری TIG میتوان برای جوشکاری فلزات سخت و غیر سخت، آهنی و غیر آهنی در تمام ضخامتها استفاده کرد. با استفاده از این نوع جوشکاری میتوان جوشکاری صفحات نازک و ظریف تا ورقها ،مخازن و لولههای تحت فشار را انجام داد. در این روش قوس و حوضچه مذاب کاملاً آشکار و قابل مشاهده است. در دهه ۱۹۲۰ تلاشهای فراوانی شد تا قوس و حوضچه مذاب را در مقابلاکسیژن موجود در محیط محافظت کنند تا جوشکاری کاملاً ایدهآل انجام گیرد. ظهور الکترودهای روکش دار در آن دهه مسئله محافظت را منتفی کرد. اما به دلیل به وجود آمدن برخی مشکلات در دهه ۱۹۳۰، جوشکاری با گاز خنثی و الکترود تنگستن (TIG) ابداع شد که شروع روش جوشکاری با محافظت گاز بود. این روش با وجود اینکه بسیار کند پیشرفت کرد ولی در دهه ۱۹۴۰ توسعه پیدا نمود امروزه در تمام صنایع کوچک و بزرگ در سراسر جهان شاهد استفاده از جوشکاری تحت حفاظت گازهای محافظ هستیم .

* تجهیزات و مواد مورد نیاز در جوشکاری آرگون

1) دستگاه جوشکاری TIG

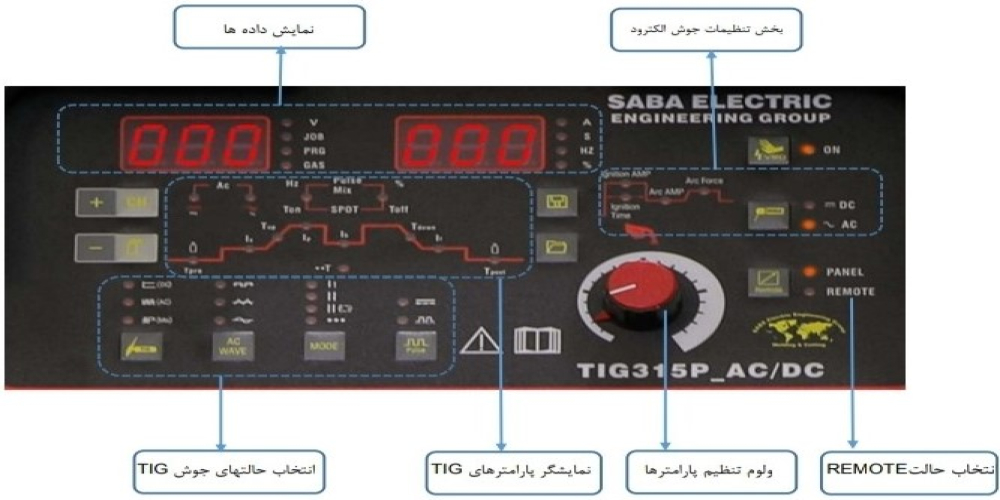

جهت جوشکاری تیگ به یک منبع تغذیه(رکتیفایر) بصورت ترانسورماتوری یا اینورتری نیازمند هستیم که منبع تغذیه های مذکور در آمپرهای مختلف بصورت تکفاز یا سه فاز بصورت آبخنک یا هوا و با قابلیت جوشکاری DC و AC/DC در بازار موجود میباشد که پیش از این بصورت کنترل آنالوگ و در سالهای اخیر بصورت دیجیتال طراحی و تولید میگردد که کلیه پارامترهای لازم در جوشکاری با دستگاههای دیجیتالی قابل تنظیم و ثبت برنامه جوشکاری میباشد

نکته :لازم بذکر است در دستگاههای دیجیتالی امروزی امکان تنظیم مدت زمان پیش گاز،پس گاز،پیش آمپر،پس آمپر،شیب روبه بالا و شیب رو به پائین ،مدت زمان آمپر بالا ،تعداد فرکانس و غیره فراهم میباشد

2) الکترود تنگستن

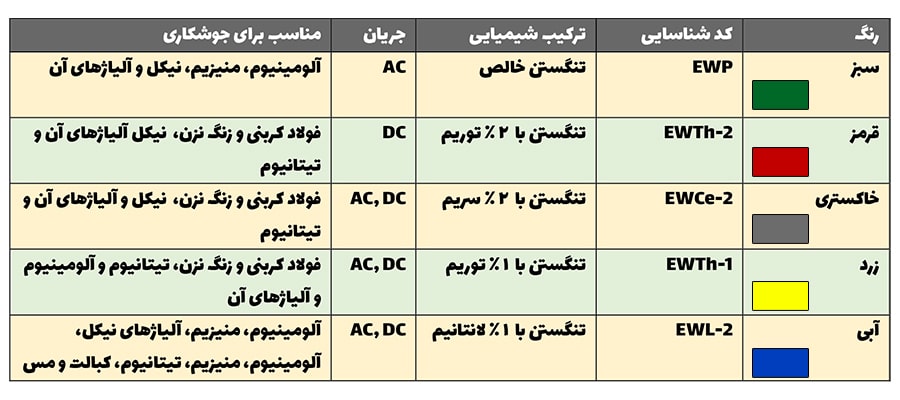

الکترود تنگستن جهت انتقال جریان الکتریسته از تورچ تیگ به قطعه کار میباشد الکترودهای تنگستن معمولاً در قطرهای 1.6،2.4،3.2،4 میلیمتر به طول 170میلیمتر در چندین رنگ و جنس مختلف به شرح ذیل ساخته میشوند. الکترودهای تنگستن خالص نسبت به سایر الکترودها ارزانتر بوده، ظرفیت حمل الکتریسیته کمتری دارند، عمر آنها کوتاهتر بوده و فقط قابل استفاده با جریان AC باشند. از این الکترودها در مواردی که حساسیت کار کمتر است استفاده میشود. اگر از الکترود تنگستن خالص در شدت جریانهای بالا استفاده شود به مرور در حین جوشکاری از بین خواهد رفت

الکترودهای تنگستن توریم دار، ظرفیت حمل الکتریسیته بالاتری دارند و عمر آنها طولانی است. شروع قوس با این الکترودها راحتتر بوده و ثبات قوس بیشتری ایجاد میکنند (چون خروج الکترونها راحتتر صورت میگیرد). از این الکترودها غالباً در جریان DC استفاده میشود.

الکترودهای زیرکونیوم دار بهترین نوع الکترود برای جوشکاری آلومینیم و منیزیم هستند. این الکترودها تقریباً مزایای هر دو الکترود قبلی را دارا هستند. زمانی که از این الکترودها در جریان AC استفاده میشود، پایداری قوس الکترودهای EWP در جریان AC، به همراه ظرفیت حمل جریان و شروع قوس خوب در الکترودهای EWTH مشترکاً فراهم میآید

جدول معرفی رنگ و جنس الکترود تنگستن برای مصارف گوناگون

3) گاز محافظ (آرگون)

در جوشکاری تیگ جهت حفاظت از حوضچه مذاب و جلوگیری از ترکیب و اکسیداسیون جوش با اکسیژن محیط بایست از گازهای خنثی و محافظ همچون آرگون ،هلیوم وغیره استفاده گردد. عمدتا در صنایع گوناگون از گاز آرگون بعنوان محافظ جوش استفاده میگردد در جدول ذیل انواع گازهای محافظ جهت مصارف و کاربرهای گوناگون همراه با ویژگی هر کدام طبقه بندی شده است.

مزایای استفاده از گاز آرگون

1.محافظت از قوس: گاز آرگون به محافظت از قوس در برابر آلودگیهای جو و اکسیژن کمک میکند.

2.جلوگیری از اکسیداسیون: گاز آرگون از اکسیداسیون سطح فلز جوش جلوگیری میکند که به خصوص برای جوشکاری فلزات غیرآهنی مانند آلومینیوم مهم است.

3.تمیزی جوش: گاز آرگون به حفظ تمیزی جوش و جلوگیری از تشکیل ناخالصیها و جوشهای داغ کمک میکند.

4) فیلر جوشکاری

سیم جوش (Filer Metal): اکثر فلزات و آلیاژها را میتوان با روش تیگ جوشکاری نمود بنابراین انتخاب سیم جوش یکی از اصلی ترین مسائل است. برای سهولت کار سیم جوشهای مختلف در فرایند TIG مطابق با استاندارد (American Welding Society)AWS طبقهبندی شدهاند. برای هر گروه در AWS بهطور کافی دربارهٔ طریقه کاربرد، ترکیب شیمیایی، نوع جریان و مقدار آن، قطر سیم جوش و غیره داده شدهاست. فیلرها اصولا در جنس های گوناگون و قطرهای استانداردی در سایزهای 1.6،2.4،3.2،4،5میلیمتر و به طول استاندارد یک متر تولید میگردد.لازم بذکر است برخی فیلرها در قطرهای مذکورجهت دستگاههای نیمه اتوماتیک و اتوماتیک به صورت کلافی تولید و توزیع میگردد

جدول فیلرهای جوشکاری TIG

5) TORCH TIG (انبر جوش تیگ): انبر جوشکاری تیگ یا به اصطلاح تورچ آرگون جهت برقراری قوس الکتریکی از اجزا اصلی جوشکاری تیگ میباشد که تورچ ها به دو گروه هوا خنک و آبخنک تقسیم میشود تورچ های هوا خنک که در معرض هوای محیط خنک میشود و تورچ های آبخنک که جهت دستگاهها و جوشهای صنعتی مورد استفاده قرار میگیرد با گردش آب داخل مجراهای مربوطه گردنه تورچ خنک کاری میشود تورچها از کابل قدرت مسی ،کابل فرمان جهت قطع و وصل جریان الکتریکی ،مجرای مخصوص هدایت گاز آرگون به سر تورچ ودر تورچ های آبخنک شلینگ های رفت و برگشت آب یونیت و یک لایه کاور جهت حفاظت اجزای نامبرد تشکیل میشود

ملزومات تورچ TIG

اصول و روش انجام جوشکاری آرگون

گام ۱: تنظیم دستگاه جوش

1. تنظیم شدت جریان (آمپر) متناسب با ضخامت فلز

2.انتخاب نوع جریان AC یا DC مناسب با جنس فلز

3. انتخاب نوع الکترود و فیلر مناسب

4. تنظیم نرخ جریان گاز آرگون (معمولاً ۸ تا ۱۵ لیتر بر دقیقه)

گام ۲: آمادهسازی سطح فلز

تمیز کردن سطح کار با برس سیمی یا سنگ فرز بطوری که سطح کار کاملا تمیز و فاقد هر گونه اکسید و زنگ ضدگی باید باشد در برخی فلزات مانند استنلس استیل ،تیتانیوم وغیره بایست چربی زدایی با مواد شیمیایی از قبیل الکل صنعتی ،تینرفوری و استون انجام گرد

گام۳: تکنیک جوشکاری

نگه داشتن تورچ در زاویه ۱۰ تا ۱۵ درجه

شروع قوس الکتریکی با استفاده از HF (فرکانس بالا) یا تماس لحظهای هدایت قوس به سمت حوضچه مذاب و اضافه کردن فیلر در صورت نیازکنترل سرعت حرکت برای جلوگیری از سوراخ شدن یا ناقص ماندن جوش در حین جوشکاری بایست به عرض جوش و میزان فیلر دادن توجه کنیم که ظاهر جوش یکنواخت باشد هرچقدر شدت جریان بیشتر و میزان فیلر دادن کمتر باشد عرض و گرد جوش کمتر میشود

گام ۴: پایان جوش و تمیزکاری

پس از جوشکاری، قطعه را به آرامی خنک کرده و در صورت نیاز، سطح جوش را با برس یا اسید تمیز کنید.در جوشکاری فلزات رنگی سیاهی یا به اصطلاح کبودی جوش را با ژل آنتوکس یا دستگاه الکترو پولیش از بین میبرند

انواع جوشکاری تیگ:

1) جوشکاری تیگ DC (جریان مستقیم)جهت جوشکاری انواع فلزات اعم از فولاد، استیل، تیتانیوم و مس وغیره

2) جوشکاری تیگ AC (جریان متناوب) جهت جوشکاری آلومینیوم و منیزیم استفاده میگردد

تعریف جوشکاری تیگ DC (جریان مستقیم):

جوشکاری تیگ با جریان DC (مستقیم) یکی از روشهای متداول در جوشکاری است که در آن از جریان مستقیم (DC) برای ایجاد قوس الکتریکی استفاده میشود. این روش عمدتاً برای جوشکاری فلزات آهنی و غیرآهنی استفاده میشود. در این فرایند، گاز محافظ (معمولاً گاز آرگون) برای محافظت از قوس و جلوگیری از اکسیداسیون در حین جوشکاری به کار میرود.در جریان DC، جریان به صورت یکنواخت در یک جهت از منبع تغذیه به قطب مثبت قطعه کار میرود و در این فرآیند فقط یکی از قطبهای الکترود (قطب مثبت یا منفی) فعال میشود.

ویژگیهای جوشکاری با جریان DC

1.در حالتDC الکترود تنگستنی به قطب منفی منبع تغذیه متصل میشود و فلز پایه به قطب مثبت.

2.در جریان DC برای جوشکاری فلزات سختتر و مقاومتر مانند فولاد ضد زنگ، فولاد کربنی و آلیاژهای آهنی مناسب است.

3.در جریان DC حرارت بیشتر به فلز پایه منتقل میشود که باعث میشود جوش دقیقتر و مقاومتر شودو به دلیل اینکه الکترود

تنگستنی در قطب منفی قرار دارد، طول عمر آن افزایش مییابد.

مزایای جوشکاری تیگ با جریان DC

1.پایداری بیشتر قوس: استفاده از جریان DC موجب پایداری قوس میشود که در نتیجه جوشهایی دقیق و تمیز ایجاد میکند.

2.عدم نیاز به تمیز کردن سطح: برخلاف جریان AC که برای تمیز کردن سطح فلزات غیرآهنی ضروری است، جریان DC برای جوشکاری فلزات آهنی و آلیاژهای آن بهتر عمل میکند.

3.کیفیت بالای جوش: جوشهای به دست آمده از این روش معمولاً صاف و بدون نقص هستند.

4.کنترل دقیق حرارت: با استفاده از جریان DC میتوان حرارت جوش را به دقت کنترل کرد و از ایجاد تغییرات ناخواسته در فلز جوش جلوگیری کرد.

نحوه انجام جوشکاری تیگ با جریان DC

1. انتخاب الکترود تنگستنی: برای جوشکاری با جریان DC، از الکترود تنگستنی با قطر مناسب استفاده میشود.

2. تنظیم جریان: بسته به نوع فلز و ضخامت آن، شدت جریان مناسب تنظیم میشود. برای فلزات نازک، جریان کمتری نیاز است.

3. ایجاد قوس: الکترود تنگستنی در نزدیکی فلز پایه قرار میگیرد و با ایجاد قوس الکتریکی، فلز جوش ذوب میشود.

4. استفاده از گاز محافظ (آرگون): در حین جوشکاری، گاز آرگون به عنوان پوشش محافظ برای جلوگیری از تماس هوا با فلز جوش استفاده میشود.

معایب جوشکاری تیگ با جریان DC

1.محدودیت در جوشکاری فلزات غیرآهنی: برای جوشکاری فلزاتی مانند آلومینیوم یا منیزیم، جریان AC معمولاً کارایی بهتری دارد زیرا به تمیزکاری سطح کمک میکند.

2.نیاز به مهارت بالا: جوشکاری TIG نیاز به دقت و مهارت زیادی دارد و کنترل قوس و حرارت باید به دقت انجام شود.

3.هزینه بالا: تجهیزات جوشکاری TIG معمولاً هزینهبرتر از سایر روشها هستند و گاز آرگون نیز هزینه اضافی دارد.

لازم بذکر است جوشکاری TIG با جریان DC یک روش عالی برای جوشکاری فلزات آهنی و آلیاژهای آهنی است که به شما امکان میدهد جوشهایی تمیز، مقاوم و دقیق ایجاد کنید. این روش به دلیل پایداری قوس، کنترل دقیق حرارت و کیفیت بالا، یکی از بهترین انتخابها برای جوشکاری فولادهای ضد زنگ، فولادهای کربنی و سایر آلیاژهای فلزی است. استفاده از گاز آرگون به عنوان محافظ باعث میشود که جوش تمیز و بدون نقص باشد.

تعریف جوشکاری تیگ با جریان AC:

جوشکاری تیگ در جریان AC (مبادله جریان متناوب) یکی از روشهای رایج جوشکاری است که معمولاً برای جوشکاری آلیاژهای آلومینیوم و فلزات غیرآهنی استفاده میشود. این فرایند در دستگاههای جوشکاریTIG(Tungsten Inert Gas) انجام میشود که در آن از یک الکترود تنگستنی غیرمصرفی برای ایجاد قوس استفاده شده و جوش در محیط گاز آرگون انجام میگیرد. حالا بیایید به طور دقیقتر به جزئیات این فرایند بپردازیم:

جوشکاری TIG با استفاده از یک الکترود تنگستنی که به جریان برق متصل است، قوس الکتریکی را ایجاد میکند و گاز آرگون به عنوان گاز پوششی برای محافظت از حوضچه جوش استفاده میشود. در جریان AC (مبادله جریان متناوب)، جریان برق به صورت متناوب بین دو قطب مثبت و منفی تغییر میکند، که این تغییرات باعث مزایای خاصی در جوشکاری آلیاژهای خاص میشود.

ویژگیهای جریان AC در جوشکاری تیگ

تغییر قطبیت(Ac Balance) :در جریان AC، جریان به صورت دورهای بین قطب مثبت و منفی تغییر میکند. در هر سیکل AC، معمولاً در نیمه اول قطب مثبت و در نیمه دوم قطب منفی وجود دارد.در دستگاههای تیگ پیشرفته پارامتر Ac Balance از 20تا 60 درصد قابل تغییر است

نکته مهم: هرچقدر عدد Ac Balance بیشتر باشد اکسید برداری بیشتری صورت میگیرد در نتیجه جوش براق تر میشود منتها نوک تنگستن بخاطر تحمل قطب مثبت جریان زودتر از بین میرود توصیه میگردد جهت تعادل بین براق بودن ظاهر جوش و دوام هر چه بیشتر نوک تنگستن عدد Ac Balance بین 25تا 30 درصد تنظیم گردد.

قطب مثبت (+): باعث تمیز کردن سطح فلز از اکسیدها و آلودگیها میشود. این ویژگی به خصوص برای جوشکاری آلومینیوم که به راحتی اکسید میشود، مهم است.

قطب منفی (-): در این بخش، قوس به فلز جوش و مواد پایه انتقال مییابد و باعث ذوب فلز میشود.

لازم بذکر است این تغییرات قطبیت کمک میکند تا مشکلاتی مانند اکسیداسیون سطحی و تجمع آلودگیها روی فلز جوش حل شوند، که در فلزاتی مانند آلومینیوم و منیزیم اهمیت فوق العاده ی دارد.

چرا از جریان AC برای جوشکاری تیگ استفاده میشود؟

در جوشکاری آلومینیوم و منیزیم جریان AC برای جوشکاری آلومینیوم و منیزیم بسیار مهم است چون این فلزات سریعتر اکسید میشوند. با استفاده از جریان AC، در نیمه اول هر سیکل، قطب مثبت موجب تمیز کردن سطح فلز از اکسید میشود و در نیمه دوم، قطب منفی اجازه میدهد تا جوش به درستی شکل گیرد.همانطور که میدانید جریان متناوب باعث ثبات بیشتر قوس و نفوذ بیشتر جوش میشود، مخصوصاً برای فلزات حساس به تغییرات حرارتی مانند آلمینیوم و منیزیم

نحوه کار در جوشکاری TIG با جریان AC

در جوشکاری TIG با جریان AC، فرآیند به شکل زیر انجام میشود:

1. انتخاب پارامترها: ولتاژ و شدت جریان مناسب برای فلز مورد نظر انتخاب میشود. برای جوشکاری آلومینیوم، معمولاً شدت جریان بیشتری نسبت به سایر فلزات نیاز است.

2. ایجاد قوس: الکترود تنگستنی با سطح فلز پایه تماس پیدا کرده و قوس ایجاد میشود. گاز آرگون به عنوان پوشش محافظ برای جلوگیری از تماس مستقیم اکسیژن موجود در محیط با حوضچه جوش و الکترود استفاده میشود.

3. تغییرات جریان AC: جریان به صورت متناوب بین قطب مثبت و منفی تغییر میکند. در قطب مثبت، حرارت ایجاد شده برای تمیز کردن سطح آلومینیوم و از بین بردن اکسیدها مفید است.

4. جوشکاری: جوشکاری در حوضچهای ذوبشده از فلز جوش و فلز پایه صورت میگیرد. در این مرحله، قطب منفی قوس به فلز جوش و مواد پایه منتقل میشود و باعث ذوب و پیوستن آنها میشود.

مزایای جوشکاری تیگ با جریان AC

1.تمیزکاری سطح: جریان AC باعث تمیز شدن سطح آلومینیوم و منیزیم از اکسیدها و آلودگیها میشود.

2.قوس پایدار: جریان AC موجب پایداری بیشتر قوس و جوش میشود.

3.کنترل دقیق حرارت: با تغییرات دورهای در جریان، میتوان حرارت را در فرآیند جوشکاری کنترل کرد، که این باعث ایجاد جوشهای تمیزتر و دقیقتر میشود.

4.جوشکاری فلزات غیرآهنی: این روش برای جوشکاری آلیاژهایی مانند آلومینیوم، منیزیم و برخی از آلیاژهای تیتانیوم بسیار مناسب است.

۶. معایب جوشکاری تیگ با جریان AC

1.پیچیدگی بیشتر: دستگاههای جوشکاری TIG با جریان AC به نسبت دستگاههای جوشکاری DC پیچیدهتر هستند.

2.نیاز به مهارت بالا: این روش نیازمند تجربه و مهارت بیشتری در کنترل جریان و قوس است.

3.هزینه بالا: استفاده از تجهیزات و گازهای گرانقیمت مانند آرگون میتواند هزینههای بیشتری نسبت به روشهای دیگر جوشکاری داشته باشد.

4.داغ شدن سریع قطعه کار در بیشتر مواقع مانع پیشرفت سریع کار میشود و در روند کار محدودیت های خاصی بوجود میآورد

جوشکاری آرگون در جریان AC یک روش مؤثر و پیشرفته برای جوشکاری آلومینیوم، منیزیم و دیگر فلزات غیرآهنی است. این روش با تغییرات قطبیت جریان AC، قادر است سطح فلزات را تمیز کرده و جوشهایی با کیفیت بالا ایجاد کند. برای استفاده از این روش، نیاز به دستگاههای مناسب و مهارت کافی در کنترل پارامترهای جوشکاری میباشد.

کاربردهای جوشکاری تیگ

از جوشکاری تیگ در جوشکاری کلیه فلزات فولادی ،آلیاژی،استنلس ،اینکونل،تیتانیوم ،تالتانیوم ،آلمینیوم،منیزیم و غیره میتواند استفاده کرد امروزه در کلیه صنایع خودروسازی ،صنایع هوایی و فضایی،ساخت و تولید قطعات پزشکی ،صنایع نفت،گاز،پتروشمی ،صنایع ساخت و تولید نیروگاهی ،صنایع غذایی و دارویی ،صنایع دریایی و کشتی سازی ،صنایع دکوراتیو و ساخت مصنوعات فلزی و غیره به دلیل ظرافت بالا و کیفیت جوش بسیار بی عیب و نقص بصورت خیلی وسیع استفاده میگردد.