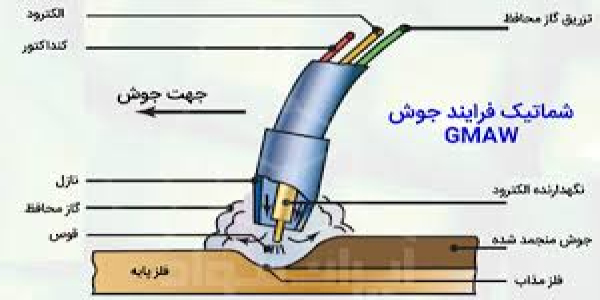

معرفی فرآیند جوشکاری GMAW(MIG &MAG) :

مقدمه :

فرآیند جوشکاری GAMW(Gas Metal Arc Welding)

جوشکاری قوسی با گاز محافظ ( Gas metal arc welding) یا بهطور خلاصه GMAW نوعی فرایند جوشکاری قوس الکتریکی با سیم جوش پیوستهاست که در شروع دهه هشتاد میلادی (1970-1980میلادی) توسعه و پیشرفتهای چشمگیری در تکنولوژی جوشکاری و برشکاری رخ داد که فرآیندهای جوشکاری (MIG&MAG)بصورت جدی پایه ریزی شد و جایگزین جوشکاری با الکترود دستی وغیره شد

جوشکاری MIG چیست ؟

MIG(Metal INERT Gas)

در ابتدای اختراع فرایند GMAW از آن برای جوشکاری آلمینیوم و از گازمحافظ آرگون برای محافظت آن استفاده میشد. به همین دلیل به آن جوشکاری MIG که مخفف عبارت Metal Inert Gas است (به معنای فلز گاز خنثی) گفته میشد. با ابداع روشهایی برای استفاده از گازهای CO2 و O2،انجمن جوشکاری آمریکا عبارت GMAW را جایگزین عبارت MIG کرد.اساس روش GMAW بر برقراری قوس الکتریکی میان الکترود (سیم جوش) مصرف شدنی و قطعه کار میباشد و قوس و حوضچه جوش توسط گاز بی اثر محافظت میگردد. این روش به دو صورت اتوماتیک و نیمه اتوماتیک قابل انجام میباشد.

در فرآیند جوشکاری MIG از گازهای خنثی مانند آرگون ،مخلوط آرگون -CO2 یا مخلوط آرگون-هلیوم استفاده میشود و بیشتر برای جوشکاری فلزات رنگی مانند آلومینیوم ،استنلس استیل کاربرد دارد ناگفته نماند تمام فلزات و آلیاژهای مهم صنعتی مانندفولادهای کربنی، فولادهای کم آلیاژ، فولادهای زنگ نزن آلیاژهای آلمینیوم، مس، نیکل، در تمام وضعیتها با استفاده از این روش قابل جوشکاری میباشند.

نکته مهم :

امروزه جهت جوشکاری اکثر فلزات فولادی در صنایع مختلف اعم از سازه های فلزی ،استراکچر های صنعتی ،خودروسازی ،کشتی سازی ،صنایع نفت ،گاز،پتروشیمی ،نیروگاهی و غیره از گازی به اصطلاح MIX استفاده میگردد که ترکیب( 82%AR)+(18%CO2) میباشد.

نمونه جوشهای GMAW که با گاز محافظ MIX (AR+CO2) انجام شده است

جوشکاری MAG چیست ؟

MAG(Metal active Gas)

جوشکاری MAG، همانند فرآیند MIG می باشد، با این تفاوت که در این روش برای حفاظت از جوش و منطقه مجاور، از گازهای فعال (Active) استفاده کرده و برای اتصال فلزات آهنی استفاده می شود. گاهی اوقات با اضافه کردن درصدی اکسیژن در گاز محافظ، برای جوشکاری فولاد های معمولی ( فولاد ساده کربنی ) به کار می رود، زیرا اضافه کردن مقدار کمی اکسیژن به گاز محافظ باعث آرام تر شدن و محوری شدن قطرات مذاب می شود و در نتیجه حوضچه جوش روان به وجود می آید که حوضچه جوش روان، ترکنندگی بهتری ایجاد کرده و در نهایت پهنای جوش مسطح تر و صاف تر بدست می آید. البته لازم است که به خاطر این مقدار اکسیژن اضافی، عناصر اکسیژن زدا در الکترود استفاده شود تا فلز جوش از نظر متالوژیکی دچار مشکل نگردد. در فرآیند جوشکاری MAG معمولا از گاز محافظ CO2 استفاده میکنند که برای جوشکاری فولاد های معمولی و آلیاژی بکار گرفته می شود.

تجهیزات مورد نیاز جوشکاری MIG/MAG

1. منبع تغذیه جوشکاری: تأمینکننده جریان الکتریکی برای ایجاد قوس جوشکاری.

2. تورچ جوشکاری: انبری که سیم جوش و گاز محافظ را به محل جوش هدایت میکند.

3. سیم جوش (الکترود مصرفی): سیم جوش کلافی که متناسب با جنس فلز پایه انتخاب میشود.

4. گاز محافظ: بسته به نوع جوشکاری (MIG یا MAG) انتخاب میشود.

5. سیستم تغذیه سیم(WIRE FEDEER): موتور گیربکس مخصوص کنترل میزان و سرعت ورود سیم جوش.

6.یونیت آبخنک(WATER COOLING): دستگاههای صنعتی جهت خنک کاری پیوسته تورچ به یونیت آبخنک مجهز هستند

جوشکاری MIG&MAG از فرآیندهای جوشکاری قوس الکتریکی با گاز محافظ هستند که در صنعت بسیار پرکاربردند. با این حال، این فرآیندها میتوانند دچار عیوب مختلفی شوند که بر کیفیت جوش تأثیر میگذارند. برخی از عیوب رایج عبارتند از:

1. ترک در جوش (Cracks)

دلایل: تنشهای حرارتی، سرعت بالای جوشکاری، ترکیب نامناسب فلز پایه و فلز پرکننده

راهحل: کاهش سرعت خنک شدن، پیشگرم کردن فلز پایه، استفاده از مواد پرکننده مناسب

2. حفرههای گازی (Porosity)

دلایل: وجود آلودگی یا رطوبت در سطح فلز، گاز محافظ نامناسب یا نوسانات در جریان گاز

راهحل: تمیز کردن سطح فلز، تنظیم صحیح جریان گاز، استفاده از الکترود و سیمجوش خشک

3. نفوذ ناقص (Lack of Fusion)

دلایل: ولتاژ یا جریان نامناسب، زاویه نادرست مشعل، وجود اکسیدها و آلودگیها

راهحل: تنظیم صحیح پارامترهای جوشکاری، تمیز کردن سطح فلز، تغییر زاویه و سرعت جوشکاری

4. جوش سرد (Cold Lap)

دلایل: انرژی ورودی کم، سرعت بالای جوشکاری، انتخاب نادرست سیمجوش

راهحل: افزایش ولتاژ و جریان، کاهش سرعت جوشکاری، انتخاب صحیح متریال

5. آخالهای سرباره (Slag Inclusion)

دلایل: تمیز نشدن صحیح بین پاسهای جوش، نفوذ نامناسب گاز محافظ

راهحل: تمیزکاری مناسب بین هر پاس، کنترل دقیق پارامترهای جوشکاری

6. پاشش بیش از حد (Spatter)

دلایل: ولتاژ بالا، طول قوس زیاد، تنظیم نادرست جریان گاز

راهحل: کاهش ولتاژ، کوتاهتر کردن طول قوس، تنظیم صحیح فشار گاز محافظ

7. اعوجاج (Distortion)

دلایل: انقباض حرارتی شدید، ترتیب نادرست پاسها، گرمای ورودی زیاد

راهحل: استفاده از تکنیکهای کنترلی مثل جوشکاری متقارن، کاهش دمای ورودی، مهار قطعات

8. سوختگی کنارهها (Burn Through)

دلایل: جریان جوشکاری بیش از حد، ضخامت کم فلز پایه، سرعت پایین جوشکاری

راهحل: کاهش جریان جوشکاری، افزایش سرعت جوشکاری، استفاده از متریال ضخیمتر

(با رعایت این نکات و تنظیم مناسب پارامترهای جوشکاری میتوان کیفیت جوش را بهبود بخشید و از ایجاد عیوب جلوگیری کرد.)

انواع گازهای محافظ در جوشکاری MIG/MAG:

آرگون (Ar): گاز خنثی، مناسب برای جوشکاری آلومینیوم و فلزات رنگین.

هلیوم (He): افزایش نفوذ جوش، ترکیب آن با آرگون استفاده میشود.

دیاکسیدکربن (CO₂): ارزان و مناسب برای جوشکاری فولادهای کربنی، اما نفوذ و جرقه بیشتری دارد.

مخلوط آرگون و CO₂: ترکیب متداول برای جوشکاری فولادهای آلیاژی.

مزایا و معایب جوشکاری MIG/MAG

✅ سرعت بالا و کارایی مناسب برای تولید انبوه

✅ قابلیت جوشکاری در تمام موقعیتها

✅ کاهش میزان سرباره و نیاز به تمیزکاری کمتر

✅ کیفیت جوش بالا و مناسب برای فلزات مختلف

❌ هزینه بالاتر تجهیزات نسبت به SMAW

❌ حساسیت به آلودگیهای سطحی (نیاز به تمیزکاری دقیق)

❌ نیاز به تأمین گاز محافظ

❌ محدودیت جوشکاری در فضاهای باز که در معرض وزش باد است

تنظیمات بهینه برای جوشکاری MIG/MAG

جریان و ولتاژ: متناسب با ضخامت قطعه و نوع سیم جوش تنظیم شود.

سرعت تغذیه سیم: باید با جریان جوشکاری هماهنگ باشد.

فشار گاز محافظ: معمولاً بین ۱۰ تا 1۵ لیتر بر دقیقه (LPM) تنظیم میشود.

زاویه تورچ: بین ۱۰ تا ۲۰ درجه برای کنترل بهتر نفوذ و ظاهر جوش.

جهت جوشکاری: عمدتا جهت جوشکاری بایست طوری باشد که گاز محافظ پشت حوضچه مذاب باشد تا بتواند به راحتی از حوضچه مذاب در برابر اکسیژن موجود در محیط جلوگیری نماید

کاربردهای جوشکاری MIG/MAG

امروزه در صنایع مختلف اعم از کارگاههای ساخت و تولید،تابلوسازی ،ماشین آلات صنایع غذایی ،داروسازی ،ادوات کشاورزی ،خودروسازی ،کشتی سازی ،هواپیما سازی ،استراکچرهای صنعتی ،سازه های ساختمانی ،سوله سازی ،مخازن ذخیره و دفنی مرتبط با نفت ،گاز ،پتروشیمی ،نیروگاهی و غیره از فرآیند جوشکاری MIG&MAG استفاده فوق العاده چشمگیری شده و روز به روز در حال گسترش میباشد.

نکنه مهم : در صنایع بسیار پیشرفته جهت سهولت و افزایش سرعت بهره وری فرآیند جوشکاری MIG&MAG رابر روی انواع اتوماسیونهای جوش و ربات ها نصب میکنند.

در خاتمه به این نتیجه میرسیم با در نظر گرفتن تمام مزایا ،معایب ،محدودیت و امکانات منحصر بفرد جوشکاری MIG/MAG به دلیل سرعت بالا، کیفیت جوش عالی و قابلیت استفاده در صنایع مختلف، یکی از محبوبترین روشهای فعلی جوشکاری در سطح دنیاست. با انتخاب صحیح تجهیزات، گاز محافظ و تنظیمات مناسب، میتوان جوشهای باکیفیتی ایجاد کرد. رعایت اصول ایمنی و کنترل پارامترهای جوشکاری، تأثیر بسزایی در موفقیت این فرآیند دارد.